Обращаясь к теме соответствия реальных характеристик светодиодов тем, которые указываются производителем в спецификациях и паспортах на продукцию, а также размещаются на их сайтах, следует отметить, что многие, порой противоречащие друг другу, параметры измеряются непосредственно на производстве. На основе таких измерений и формируются данные, публикуемые в «даташитах». Часто производственники и не задумываются о корректности полученных результатов. Кроме того, крупные и именитые производители допускают как противоречивые сведения в спецификациях, так и несоответствие реальных характеристик светодиодов указанным. Безусловно, рассчитывая характеристики проектируемого устройства на основе таких спецификаций, пользователь неизбежно ошибется в расчетах. К сожалению, кроме периодических проверок и постоянного слежения за качеством светодиодов методом измерений их характеристик, нет других способов отследить данные факты. В этом разделе будут описаны часто встречающиеся ситуации, которые, возможно, помогут ответить на многие вопросы пользователей светодиодной продукции, не имеющих возможности проводить собственные измерения.

Рис. 1. Схематическое

изображение

процесса измерения углового распределения для силы света светодиода

Рис. 1. Схематическое

изображение

процесса измерения углового распределения для силы света светодиода

Пожалуй, самое большое количество несоответствий проявляется в самой распространенной характеристике светодиода - угловом распределении силы света и значении силы света. Несмотря, на то, что определение этой характеристики - одно из самых доступных и простых.

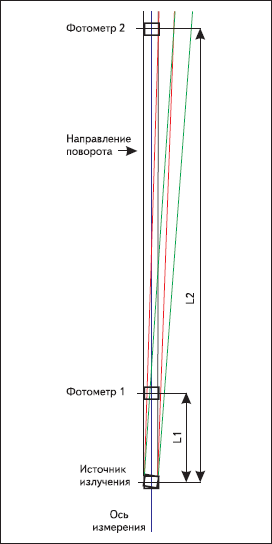

Рассмотрим этот процесс измерения. Относительно неподвижного фотометра на некотором расстоянии расположен источник излучения (светодиод), который имеет возможность поворота вокруг своей оси, или всех трех, на некоторый известный угол с помощью гониометра (рис. 1). Каждому повороту на этот известный угол ставится в соответствие значение силы света, которую покажет фотометр. Для корректного выполнения измерения по этой схеме, являющейся наиболее точной с точки зрения и физики, и МКО, необходимо одновременное выполнение трех условий:

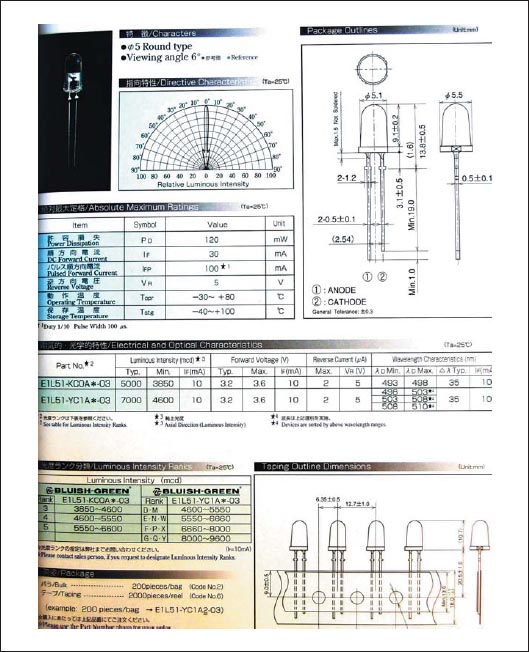

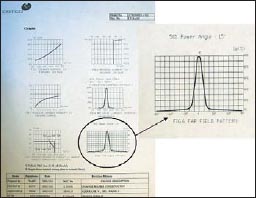

Уровень освещенности площадки фотометра должен быть таким, чтобы его преобразователь находился на линейном участке характеристики. Рис. 2.

Отчет об измерении

светотехнических

характеристик светодиода фирмы Toyda Gosei типа E1L51-YC1A*-03,

сделанном на производственном участке фирмы TOP Bright

Рис. 2.

Отчет об измерении

светотехнических

характеристик светодиода фирмы Toyda Gosei типа E1L51-YC1A*-03,

сделанном на производственном участке фирмы TOP BrightВсе эти условия связаны соотношением (1) и являются компонентами закона «обратных квадратов», когда элементарная энергия, которую фиксирует фотометр с площадью Sф , изменяется обратно пропорционально квадрату расстояния L от источника. В этом случае освещенность площадки фотометра E вырождается в единицу, не зависящую от расстояния - силу света Iν.

где i - ток фотометра, L2 - расстояние до фотометра, К - коэффициент преобразования фотометра, зависящий от спектра источника излучения и соответствия функции видности глаза V(λ) частотной характеристики фотометра.

Исходя из этих условий и простых физических выводов, нахождение необходимого расстояния от источника излучения до фотометра для корректного выполнения измерений не представляет определенных сложностей. Однако существует описанный МКО стандарт расстояния фотометрирования. Рекомендации № 127 МКО предписывают пользоваться двумя стандартными значениями: А - 100 и В - 316 мм при площади фотометра 78,5 мм2 (диаметр 10 мм). На этом стандарте и построены все измерительные приборы и установки, используемые производителями светодиодов.На практике получается, что это отнюдь не всеобъемлющее значение расстояния L, особенно когда речь заходит о достаточно малом (10–15° и менее) угле излучения светодиода или неравномерном угловом распределении силы света.

На рис. 1 наглядно показано, что при одном и том же угле отклонения источника от оси измерения (повороте), фотометры 1 и 2 оказываются в разных условиях фотометрирования (условиях освещенности). Фотометр 2, находящийся на гораздо большем расстоянии L2, с каждым шагом поворота освещается разным световым потоком. При этом отсутствуют участки диаграммы, не охваченные фотометром, и, следовательно, с незафиксированной силой света. Однако Фотометр 1 при том же угле поворота несколько раз фиксирует практически одно и то же значение силы света, и находясь одновременно в режиме, близком к пределу своего динамического диапазона из-за довольно большой разницы сигналов в максимуме и минимуме диаграммы. В этом случае возникает большая ошибка как в измерении самого значения силы света в большинстве точек углов поворота, так и различных угловых характеристик по разным уровням, и особенно светового потока. Таким образом, расстояние фотометрирования L2 является оптимальным для измерения пространственного распределения силы света для данного источника излучения с минимальной ошибкой, в пределе определяемой только точностью фиксации угла поворота и погрешностью фотометра.

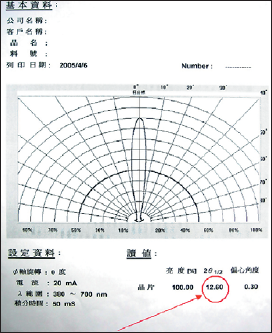

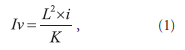

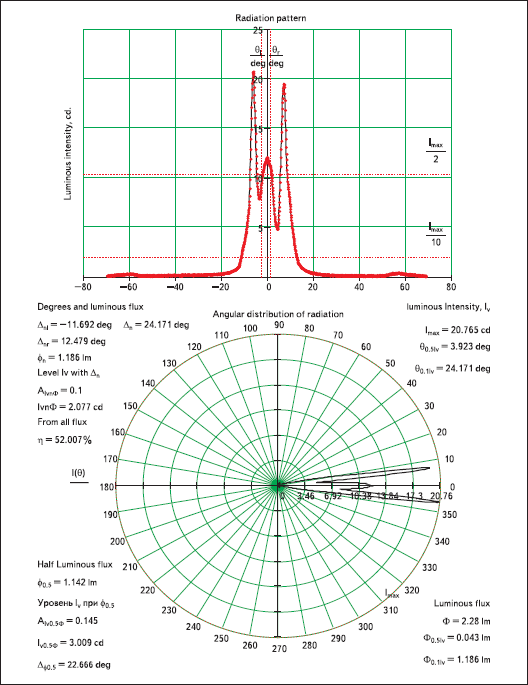

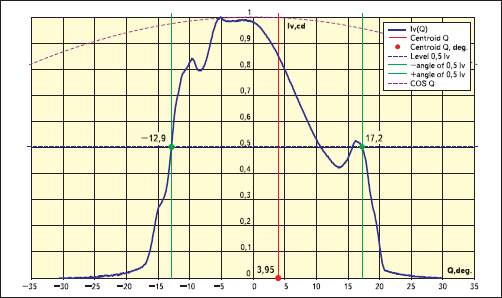

На практике описанные ошибки выглядят так, как показано на рис. 2–3. Для примера был специально выбран светодиод с возможно меньшим углом излучения по уровню 0,5Iν(Θ0,5Iνmax)- 6-градусный фирмы Toyda Gosei типа E1L51-YC1A*-03. Предварительно измерив его характеристики (рис. 3) в лаборатории и сравнив их с данными в спецификации (рис. 4), мы произвели измерения индикатрисы излучения метрологическими средствами фирмы-производителя светодиодов TOP Bright (Южный Китай) непосредственно на участке, где производится контроль готовой продукции и разработка новых образцов этой фирмы. На рис. 2 показан результат измерения. Особое внимание стоит обратить на параметр Θ0,5Iνmax, указанный в нижнем правом углу документа. Измерительная установка выдала значение 12,6°, что почти втрое больше реального (4,8°; на рис. 3 значение Θ0,5Iνmax находится в средней правой части отчета). Если продолжить светотехнические расчеты на основе приведенной на рис. 2 диаграммы, имея в виду то, что ошибки в значении силы света нет, и она такая же, как и на диаграмме рис. 3, то найденное значение светового потока и оптической мощности может отличаться от реального в 7–8 раз.

Рис.

3. Отчет об измерении

светотехнических

характеристик образца светодиода фирмы Toyda Gosei типа E1L51-YC1A*-03,

сделанном с соблюдением описанных в статье условий

Рис.

3. Отчет об измерении

светотехнических

характеристик образца светодиода фирмы Toyda Gosei типа E1L51-YC1A*-03,

сделанном с соблюдением описанных в статье условий Рис. 4. Спецификация на светодиод фирмы

Toyda Gosei типа E1L51-YC1A*-03 (фотография каталога)

Рис. 4. Спецификация на светодиод фирмы

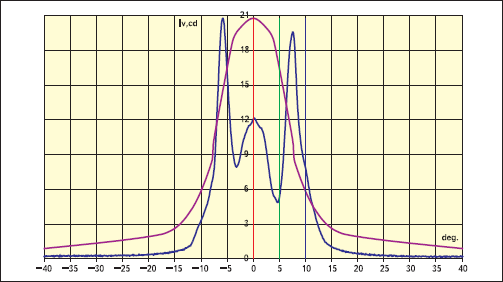

Toyda Gosei типа E1L51-YC1A*-03 (фотография каталога)Измерительные установки множества производств идентичны и, как правило, используют рекомендуемое МКО расстояние фотометрирования А - 100 мм. Конечно, когда речь идет о светодиодах с большим (60–120°) углом излучения по уровню 0,5Iν, ошибка измерения минимальна и не бросается в глаза, хотя и обязательно присутствует, если ничего не менять в схеме измерений. Однако и здесь есть над чем работать метрологическим службам производственных предприятий. Так, например, были детально исследованы светодиоды типа LC503NPG1-15Q и им подобные других цветов, в серии LC503xxxx-15Q производства фирмы СОТСО.

Светодиод этого типа имеет угол излучения 15°, как заявляет СОТСО, и это в некотором приближении подтвердилось измерениями в лабораторных условиях (рис. 6). Однако распределение светового потока в пределах диаграммы отнюдь не такое, какое указано на рис. 5. На первый взгляд, это и не столь значимо. Но, если строить, например, систему отображения информации или источник подсветки, где важно, в каком направлении будет распространяться световой поток, и где необходимо обеспечить его равномерность в зависимости от угла наблюдения, этот факт обойти нельзя.

Рис.

6. Светотехнические

характеристики

светодиода типа LC503NPG1-15Q, полученные в лаборатории

Рис.

6. Светотехнические

характеристики

светодиода типа LC503NPG1-15Q, полученные в лаборатории

Если разбить диаграмму углового распределения силы света на несколько секторов, соответствующих различным углам обзора светодиода (рис. 7), и рассчитать световые потоки в этих секторах для двух случаев (для реального образца и для диаграммы, обозначенной в спецификации на рис. 5), то получатся соотношения, приведенные в таблице 1. Это означает, что в поле зрения наблюдателя в секторе 0–5° попадет от образца почти вдвое меньше энергии, чем от описываемого спецификацией светодиода, а в следующем секторе обзора (5–10°) все наоборот. Если же рассматривать световые потоки образца в обозначенных секторах, то их значения вообще будут отличаться друг от друга почти в 8 раз. Визуально для наблюдателя это будет выглядеть как соответствующая этому отношению разница в яркости источника на таких светодиодах. Хотя, если устройство (светильник, табло, экран и т. п.) спроектировано с учетом только «даташита», этого эффекта не будет.

Примеров подобных несоответствий много, и отличаются они друг от друга только степенью этих несоответствий, но когда они появляются даже в технических данных светодиодов известных компаний, приходится подвергать сомнению любые параметры. Причина - в формальном подходе производителей к определению параметров собственной продукции. В некоторых случаях неверные данные заносятся в спецификацию умышленно, чтобы не имеющим возможности проверить их пользователям можно было с успехом продать свой продукт как наилучший в номинации «цена/параметр».

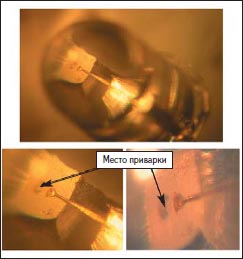

Рассмотрим несколько примеров самых часто встречающихся видов дефектов при производстве светодиодов. Знание подобных фактов с большой достоверностью позволяет установить причину деградации параметров или выхода из строя светодиода, не являющуюся следствием неправильной эксплуатации, а «заложенную» уже при производстве. Основная задача-максимум в этой области для пользователя - выявление таких дефектов, по возможности, еще до установки светодиодов в проектируемое устройство. Возможно это лишь тогда, когда будут сделаны некоторые измерения, косвенно указывающие на наличие дефекта, либо визуальный осмотр образцов или выборки из партии. Как показывают результаты обработки данных исследования вышедших из строя светодиодов, подавляющее большинство отказов имеют так называемый непостоянный эффект, когда работоспособность светодиода восстанавливается на некоторое время. Как правило, при этом сохраняются его светотехнические характеристики, поэтому такие светодиоды изначально на производстве попадают в группу годных. Данный дефект не имеет периодичности, а имеет лишь некоторую зависимость от изменений амбиентной температуры. Эта зависимость может прослеживаться при достаточно плавных и длительных изменениях температуры, даже в достаточно узких пределах. Как правило, одной из причин такого выхода из строя является нарушение внутренних контактов светодиода:

Рис.

8. Вертикальный срез светодиода на

кристалле CREE MBright

Рис.

8. Вертикальный срез светодиода на

кристалле CREE MBright

При детальном рассмотрении наиболее вероятным и часто встречающимся нарушением является первая из указанных причин. Механизм нарушения контактного соединения - температурные колебания, и, как следствие, из-за разности коэффициентов линейного расширения деталей светодиода (контактов, рамки, кристалла, материала линзы), отрыв контактного соединения - как правило, с последующим восстановлением работоспособности при изменении температурного режима. Число светодиодов с таким дефектом растет практически линейно со временем из-за того, что происходит постепенное механическое расшатывание конструкции светодиода циклами нагрев–остывание, и, в итоге, наиболее уязвимые в этом отношении экземпляры выходят из строя практически сразу, затем все продолжается по описанному выше закону. Возможно, что начало этому процессу кладет пайка волной припоя выводов светодиодов, вставленных в отверстия и механически закрепленных в отверстиях загибанием выводов слишком близко к корпусу (линзе) светодиода, часто без применения стопорных штамповок на выводах, что вызывает перегрев внутренней конструкции при пайке. При этих условиях светодиод, находясь на плате, изначально имеет механическое напряжение со стороны припаянных выводов и корпуса относительно платы.

Все эти факторы не могут не сказаться при дальнейшей эксплуатации светодиодов в составе устройств на их основе при колебаниях температуры окружающей среды и изменениях условий питания, при динамических нагрузках.

Попробуем разобраться в этом,

детально

рассмотрев

несколько самых ответственных операций при производстве светодиода

с

использованием различных кристаллов и методов монтажа. Одной

из первых операций при сборке

светодиода является

посадка кристалла на кристаллодержатель или подложку из

металлокерамики, металла или непосредственно специально подготовленной

поверхности печатной стеклотекстолитовой платы. Часто

кристаллодержатель содержит элемент первичной оптической системы

светодиода - лунку с плоским дном, на которое и монтируют кристалл

параболической боковой поверхностью. Монтаж кристаллов осуществляется с

помощью токопроводящих клеев или диэлектрических эпоксидных составов (в

зависимости от типа применяемого кристалла). Альтернативный вариант

монтажа - пайка эвтектическим сплавом GeNiAu при температуре 280–320

°С. Операция эта, как правило, отработана и выполняется с помощью

автоматической системы посадки с использованием машинного зрения для

точного позиционирования кристалла, захваченного с адгезионного

носителя с помощью вакуума. На этом этапе возможно образование основных

дефектов, связанных с некачественным нанесением клея, несоблюдением

технологии его сушки, невыполнением требований температурного профиля

нагрева и остывания при посадке на эвтектику, неровной посадкой

кристалла и неправильным позиционированием со сдвигом относительно

центра оптической системы (рис. 8–12).

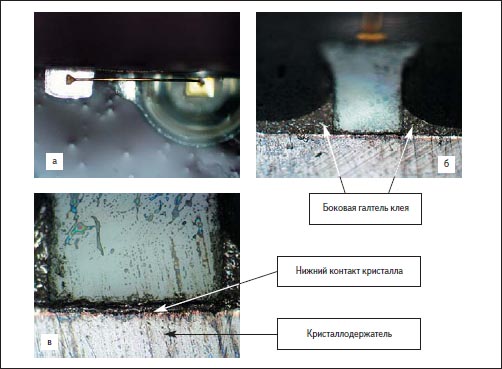

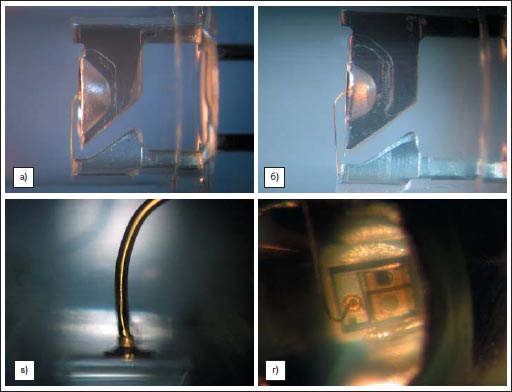

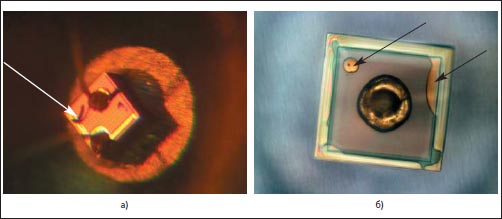

На рис. 8 показан вертикальный спил светодиода на кристалле CREE (рис. 8а), у которого практически отсутствует прослойка токопроводящего клея между нижним омическим контактом (рис. 8в), хотя боковая галтель клея нормальная и механически кристалл прочный (рис. 8б). Поэтому электрический контакт, обеспеченный лишь прижимом к кристаллодержателю, совсем скоро нарушается, и светодиод перестает работать.

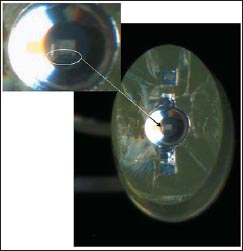

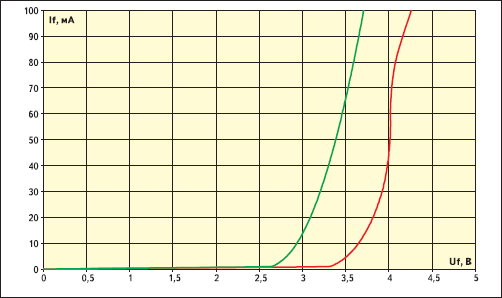

На рис. 9 изображен горизонтальный спил светодиода типа LO5SMQxxBOG с кристаллом CREE XBright, посаженным на эвтектический сплав. Сам кристалл на картинке отсутствует. Показан след от нижнего омического контакта кристалла на дне лунки кристаллодержателя: лишь очень небольшая область контакта (левая увеличенная часть рисунка) была действительно припаяна, остальная площадь держалась только на прижиме. Наряду с сильным сужением области прохождения тока внутри кристалла, его плотность в этом локальном месте значительно возрастает, и при некоторых значениях тока и сам контакт, и эта часть кристалла начнут разрушаться. Процесс развивается достаточно быстро еще и из-за сильного локального разогрева этого места, и светодиод перестает нормально работать уже через несколько часов.

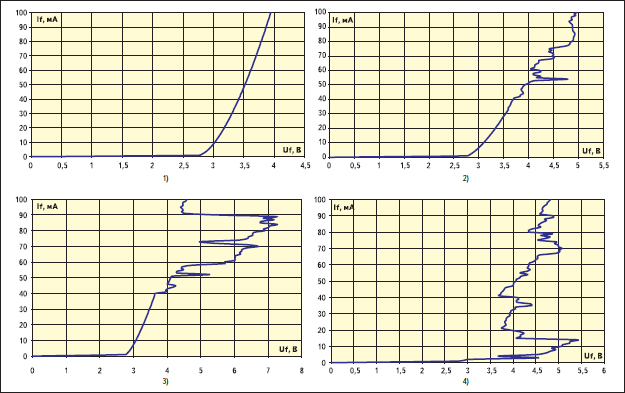

Наглядно развитие этого

процесса легко

обнаружить и

проследить с помощью измерения прямой ветви вольт-амперных

характеристик, показанных на рис. 10, где диаграмма 1 иллюстрирует ВАХ

исправного светодиода, а 2, 3, 4 - развитие процесса разрушения

контакта.

На рис. 11 представлен пример «непопадания»

кристаллом в

центр первичной оптической системы светодиода. Возможно, на

долговечности и надежности работы такая неисправность не скажется,

однако диаграмма на рис. 12 поясняет, насколько такая нечеткая работа

системы посадки кристаллов изменяет характер углового распределения

силы света. Здесь уместно упомянуть о том, что данный дефект по

качественному показателю перекликается с описанным в первом разделе.

Следующая группа дефектов связана с операцией приварки контактных нитей к контактным площадкам кристалла. Это осуществляется либо термокомпрессией золотой проволоки, либо термоультразвуковой сваркой золотой или алюминиевой проволоки. Установленный на клей или припаянный эвтектическим сплавом к кристаллодержателю кристалл локально в области контакта или весь целиком нагревается до температуры 180–200 °С, и к нему опускается полая игла с заправленной в нее золотой проволокой. В момент касания высунутым из иглы кончиком проволоки контактной площадки кристалла подается импульс ультразвуковой мощности, который буквально на мгновение разогревает проволоку в этом месте до состояния плавления и тем приваривает ее к соответствующей площадке кристалла. Точно так же производится приварка второго конца проволоки к контактному выступу на кристаллодержателе.

Указанные операции обеспечивают

высокую

прочность

термокомпрессионных и ультразвуковых соединений с алюминиевой и золотой

проволокой диаметром 40 мкм (усилие на отрыв 8,0–15,0 г).

Очевидно, что такая достаточно

высокотехнологичная

операция должна быть очень хорошо отлажена и выполняться с максимальной

точностью. Отступления и несоблюдения технологии на этом этапе приводят

к нежелательным последствиям.

На рис. 13 при значительном увеличении показан отрыв контактной нити от места приварки к контактному выступу кристаллодержателя. Нить остается лишь прижатой толщей материала линзы. Скорее всего, происходит это от сильной разницы в коэффициентах линейного расширения материалов, составляющих всю конструкцию светодиода: металлического основания, эпоксидной линзы, кристалла и самой нити, соединенных жестко и не имеющих степеней свободы. При полимеризации эпоксидной основы линзы тело конструкции приобретает различные статические механические напряжения, особенно проявляющиеся при изменении температуры. Тем более что значительный нагрев (до 120 °C) происходит локально, в области кристалла.

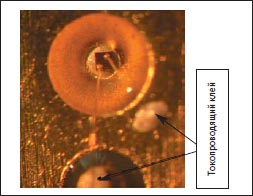

Значительным шагом к повышению и механической прочности сварного соединения, и качества его электрических характеристик стало применение фирмой «Корвет - Лайтс» в своих светодиодах защиты точек сварки токопроводящим эпоксидным клеем (рис. 14). Добавление еще одной операции нанесения клея в технологическую цепочку производства полностью оправдано отсутствием проблем с контактами в самых жестких и длительных условиях эксплуатации.

Однако есть еще зависимость появления этого дефекта от формовки проволоки в областях приварки и образования шарика, которая в некоторой степени демпфирует разницу в изменении линейных размеров или объема твердого тела линзы при ее полимеризации (этот процесс может длиться несколько месяцев), что не позволяет проволоке отрываться.

Совершенно очевидно, что наиболее долговечным и механически надежным является вариант формовки нити, изображенный на рис. 15г, так как нить здесь имеет наибольшую степень свободы и направление механического напряжения совпадает с ее вертикальной осью, работая на разрыв. А усилие на разрыв всегда в таком соединении гораздо больше, чем на сдвиг или излом. Далее следует вариант рис. 15в, хотя однозначно трудно ответить и за его надежность, если в процессе приварки не были соблюдены все технологические установки - температура, мощность ультразвукового импульса, усилие и точность касания иглы. Дело в том, что в случае приварки контактной нити со стороны омического контакта кристалла высокая механическая прочность и хорошая электропроводность сварного соединения - это еще не все требования, предъявляемые к результату процесса приварки. Здесь существует опасность нарушить не только механическую целостность кристалла, но и тонкую структуру самого омического контакта.

Рис.

15. Различные варианты формовки

контактной

проволоки в области приварки к омическому контакту одноконтактного

кристалла: а, б, в - видна разная длина и наклон нити, г - вертикально

расположенная нить и небольшая петля, отходящая от кристалла с диодом

Шоттки в светодиоде фирмы Toyda Gosei.

Рис.

15. Различные варианты формовки

контактной

проволоки в области приварки к омическому контакту одноконтактного

кристалла: а, б, в - видна разная длина и наклон нити, г - вертикально

расположенная нить и небольшая петля, отходящая от кристалла с диодом

Шоттки в светодиоде фирмы Toyda Gosei.На рис. 17б изображен кристалл со сколами краев и части верхнего слоя. Это привело не только к изменению его геометрии, но и к сужению области излучательной рекомбинации, а также к локальному росту плотности тока. Из-за неравномерного перераспределения тока внутри кристалла и появления областей с очень большой плотностью он тоже быстро вышел из строя. Приведенные в этом разделе примеры дефектов производства светодиодов и их последствий могут пригодиться пользователям при анализе причин выхода светодиодов из строя и при выборе того или иного производителя. Стоит отметить, что правильное понимание указанных причин и предложенный подход к их выявлению с большой вероятностью устранит множество вопросов и проблем при проектировании ответственных узлов оптоэлектронной техники, когда качеству светодиодов отведено очень важное место.

Рис. 16. ВАХ светодиода,

омический

контакт кристалла

которого имеет ярко выраженный выпрямляющий эффект, - красная кривая на

графике, ВАХ исправного светодиода - зеленая

Рис. 16. ВАХ светодиода,

омический

контакт кристалла

которого имеет ярко выраженный выпрямляющий эффект, - красная кривая на

графике, ВАХ исправного светодиода - зеленая

Несмотря на то, что достаточно удачные разработки в области технологии производства излучающих кристаллов применяются современными производителями светодиодов повсеместно и очень широко, часто еще полностью не освоенная и не доведенная до необходимого качественного уровня технология посадки и упаковки новых типов кристаллов в светодиод сменяется другой из-за появления еще более новых кристаллов или технологий их упаковки. Одновременно сменяется и тематическое направление применения светодиодов, изменяя, в свою очередь, их вид и конструкцию. Чтобы идти в ногу с таким быстрым прогрессом в этой области при проектировании устройств, основой которых являются светодиоды, необходимо в некоторой степени прогнозировать развитие ситуации с появлением новаций. Тогда такой проект, сориентированный уже на следующий шаг в развитии полупроводниковых источников света, к моменту его реализации и последующей эксплуатации будет однозначно современным и обладающим всеми преимуществами примененного в нем новшества.

Основным направлением в развитии технологии производства кристаллов светодиодов является повышение энергетики квантового выхода за счет применения совершенных материалов подложек и кристаллодержателей с очень малым тепловым сопротивлением. Развивается и методика производства кристаллов с применением эффекта Пельтье непосредственно под излучающим кристаллом. Необходимость эта возникла с появлением устойчивой тенденции использования кристаллов при больших плотностях тока (до 200 А/см2). Только такой подход на сегодняшний день позволяет увеличить квантовый выход в несколько раз по сравнению с прежними показателями. Параллельно с увеличением плотности тока развивается интеграция, одним из видов которой является увеличение размеров кристаллов. Это тоже оправдано и, скорее всего, именно такой подход позволит наряду с развитием теплоотводящих материалов получить конструкции кристаллов и устройств на них с наибольшими энергетическими показателями выхода - «люмен/ватт». Сейчас этот показатель достиг значения 60 на зеленом цвете (540 нм). Поэтому все больше появляется сообщений о том, что в кристалле имеет место такой-то оптический выход с такой-то площади структуры. Именно с площади, то есть в дальнейшем, с развитием возможности варьировать площадью поверхности (размерами) кристалла в широких пределах, можно будет говорить о световом выходе, только зная размер кристалла или количество кристаллов в интегральной матрице. Основными проблемами, тормозящими прогресс в этой области, являются сложности формирования равномерной плотности тока по всей площади большого кристалла светодиода, иначе не имеет смысла делать его большим, и по-прежнему отвод тепла остается определяющим в выборе размера. Однако нельзя не упомянуть и о сложности изготовления однородных по большой площади подложек и самих структур излучающих кристаллов, имеющих, вдобавок, разветвленную структуру сильных внутренних механических напряжений, которые значительно проявляются именно при больших размерах и объемах кристалла. Положительным эффектом интеграции групп кристаллов в одну структуру с параллельным их включением внутри самой структуры (одного кристалла), весомо склоняющим этот путь к перспективам развития, является увеличение крутизны ВАХ таких структур, уменьшение прямого напряжения и общего потребления электрической мощности, в основном за счет чего и наблюдается рост отношения «люмен/ватт».

Особо стоит отметить тенденции развития технологий производства белых светодиодов. Используя в качестве источника излучения синий кристалл с центральной длиной волны около 455–460 нм, нанесенный на него люминофор преобразует спектр исходного излучения в близкий к белому с коэффициентом передачи светового потока относительно исходного, равным 4–6. Тенденция роста квантового выхода в этой системе может использовать все вышеописанные варианты и еще плюс совершенствование материала люминофора. Однако, скорее всего, в очень скором будущем наступит предел размеров кристалла, плотности мощности, с которой может эффективно работать люминофор, и исчерпаются возможности комбинаций состава люминофора. Поэтому создание широкополосной излучающей полупроводниковой структуры продолжается и ускоряется. Тут дело стоит за совершенствованием технологии выращивания кристаллов вообще, и структур с неким набором запрещающих зон различной ширины в одной активной области в частности.

Описанные проблемы конструкций кристаллов совершенно очевидно переносятся на конструктив светодиода. Посадка кристаллов на подложках SiC (CREE), безусловно, вскоре будет осуществляться исключительно на эвтектику. Клеевые и эпоксидные варианты крепления еще долго останутся у материалов GaAs/GaAs, AlInGaP/GaP и структур на подложке Al2O3 (EPISTAR, NICHIA, АХТ). И здесь также будет увеличиваться интеграция. Важно будет не формирование светового потока, а его энергетика. Поэтому в приборах для освещения источники излучения обязательно будут матричными. Каким бы ни было совершенствование мощных единичных светодиодов на основе больших кристаллов (например, типа Luxeon, Barracuda), гораздо дешевле и мобильнее будет изготавливать светильники, устанавливая кристаллы непосредственно на текстолитовую плату или металлокерамику необходимой конфигурации и в нужном количестве. Исходя из этих задач, формирование вторичной оптики сведется к минимуму, нужна будет лишь герметизация кристалла (если это не какая-либо специальная необходимость).При таком групповом использовании кристаллов качественная оптика невозможна. Примером описанной тенденции является катастрофически растущая доля производства многокристальных СМД-светодиодов, как прообраза будущих матриц, относительно производства единичных светодиодов. Однако для создания больших протяженных источников излучения, таких как табло и экраны, где практически достигнут необходимый предел их яркости с помощью существующих светодиодных кластеров, и где направлением развития является повышение разрешающей способности, качество воспроизведения и передачи изображения, еще очень продолжительное время будут использоваться единичные монохромные светодиоды как элементы, с помощью которых можно дешево и просто решить любую задачу в этой области.

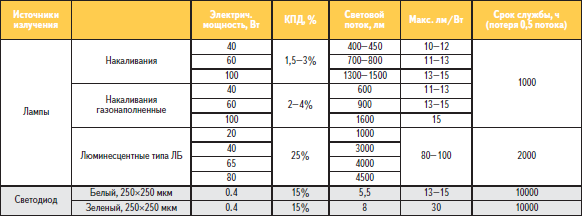

Немного цифр. Передовые производители полупроводниковых источников света будущего в настоящее время достигли значений светового потока 120 лм с 16-кристальной матрицы белого цвета размером 50×50 мм на кристаллах 250×250 мкм. На кристаллах размером 1×1 мм возможно получение утроенного (до 300 лм) значения светового потока с той же площади. Совершенно очевидно, что здесь возможно применение и одноцветных, и комбинационных вариантов матриц. Чтобы оценить положение светодиодов среди современных источников освещения, приведена таблица 2, где указаны сравнительные параметры некоторых видов ламп для освещения и светодиодов.

Назад в

раздел статей о

светодиодах и свете

В каталог

светодиодных изделий